日环传感槽型传感器:工业高速精密检测的革新之选

时间:2026/1/26

浏览:43

今天由无锡日环传感科技有限公司为大家介绍日环传感槽型传感器:工业高速精密检测的革新之选。

在工业自动化向高效化、智能化深度迈进的当下,零部件精准定位、产品有无识别、高速运动轨迹追踪等基础检测环节,已然成为决定生产线节拍效率与产品良率的核心要素。传统检测方案在面对高速运转、空间受限、环境严苛的工业场景时,常因响应滞后、安装繁琐、易损伤工件等问题陷入困境,成为制约产业升级的突出瓶颈。

为破解这一行业痛点,日环传感槽型传感器依托创新的光电对射技术与一体化槽结构设计,构建起工业精密检测的标准化解决方案,为自动化生产注入强劲动能。

核心技术原理解析

日环传感槽型传感器采用一体化槽构型,巧妙将红外发光元件与受光元件分别内置在槽体两侧。当检测目标穿过 U 型槽的检测区域时,会形成对红外光束的遮挡,受光元件迅速感知这一变化,随即触发指示灯熄灭并同步切换输出状态。这种对射式检测机制从原理上保障了检测过程的精准性与稳定性,避免了传统接触式检测的诸多弊端。

三大核心技术优势,直击行业痛点

日环传感槽型传感器内置高精度红外发射与接收模块,通过非接触式检测模式,针对性解决工业场景中的核心难题:

高速响应,精准捕捉:具备 2KHz 高速响应性能,能够轻松应对高速传送带上的微小零件检测、飞剪动作追踪等场景,实现计数与定位的零误差控制,彻底摆脱传统检测方式在高频动作下的漏检、误判困扰。

紧凑设计,安装高效:采用小巧的一体化结构,无需额外搭配支架,也无需复杂的对光调试。无论是设备内部的狭窄空间,还是机械臂的狭小安装位,都可通过标准螺纹或卡扣快速固定,大幅节省安装空间与工时成本。

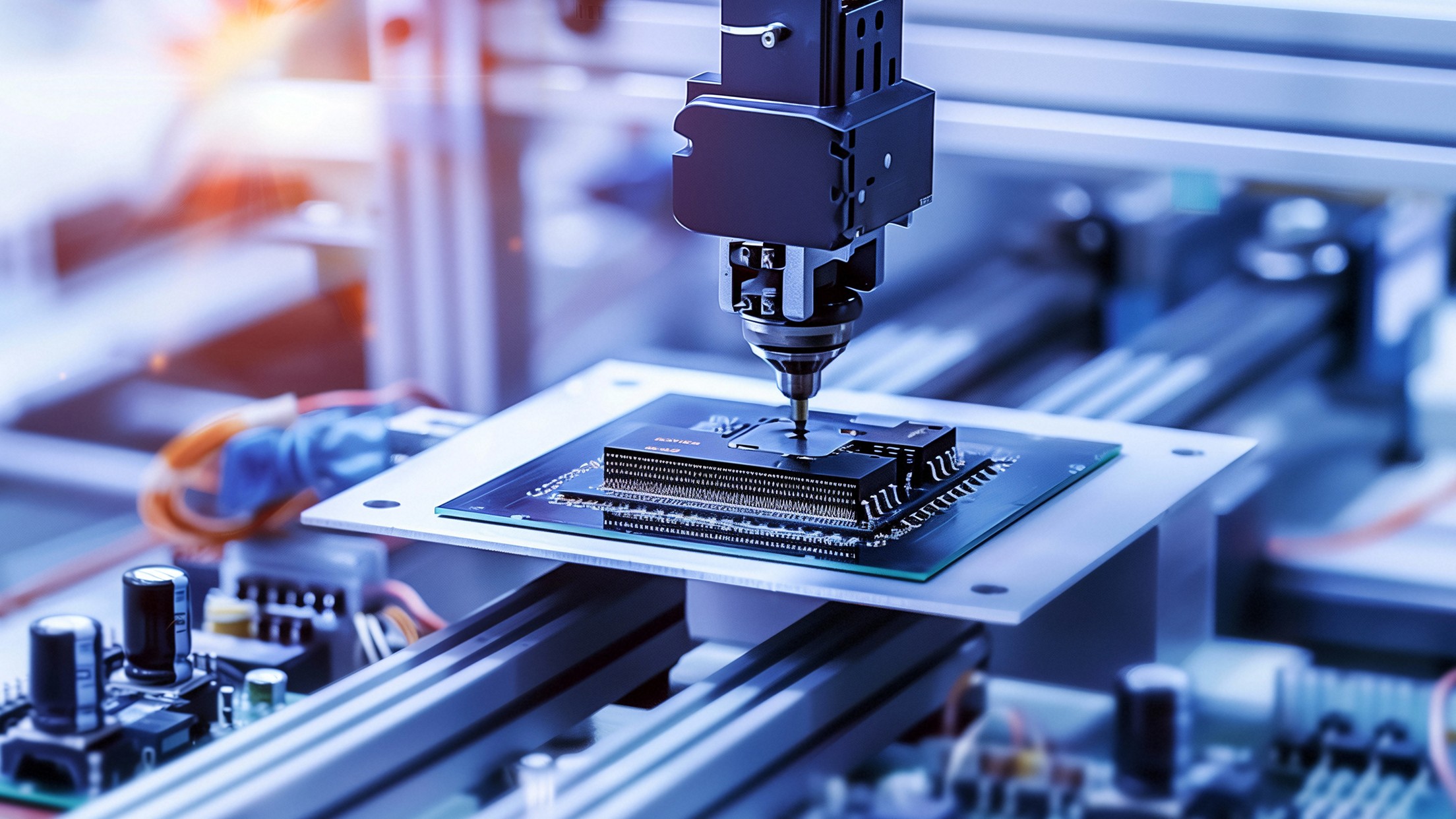

无损检测,防护升级:基于纯光学检测原理,与被测工件实现零物理接触。在检测 PCB 板、硅片等轻薄易损件,或是表面精密的高价值工件时,能有效避免机械接触造成的划伤、变形或元件偏移,保障生产过程的安全性与产品品质。

严苛场景的定制化解决方案

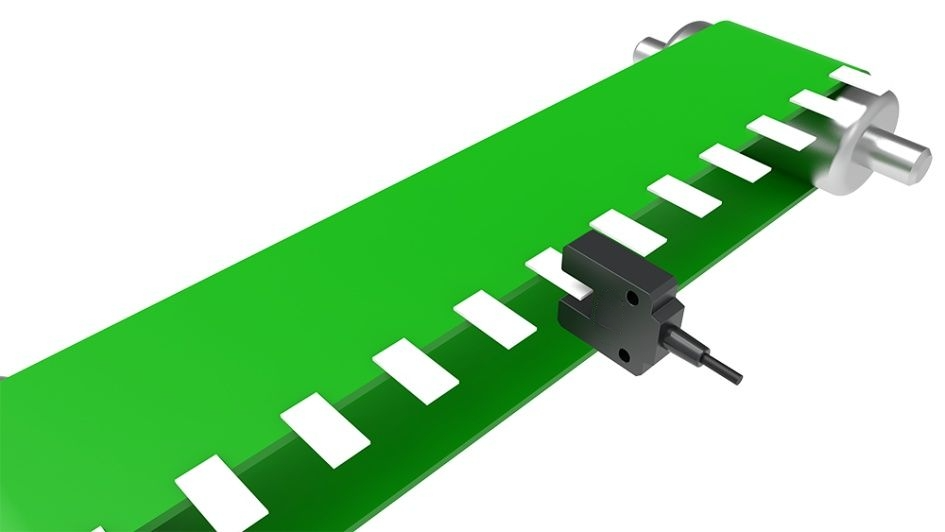

高速动态检测场景:针对齿轮转速计数、传送带工件定位等高频动作场景,传统机械限位开关易受物理弹跳和复位时间限制导致检测失效。日环传感槽型传感器凭借 2KHz 高速响应能力,可精准捕捉纸板、零件等高速通过时的间隙变化,实现高精度进料控制,计数误差率趋近于零。

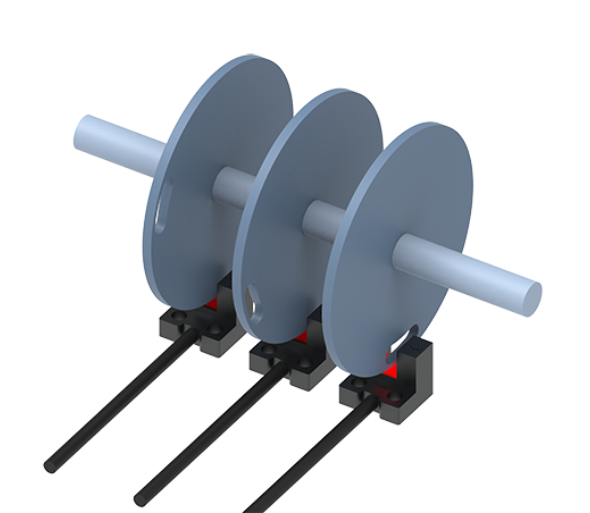

空间受限安装场景:在设备内部腔体、圆盘状部件周边等空间局促区域,传统传感器及配套支架体积过大,安装调试难度高。日环传感槽型传感器的紧凑 U 型结构可直接嵌入设备缝隙或机械臂指间,简化安装流程,适配复杂空间布局。

精密工件检测场景:检测 SMT 产线的 PCB 板、柔性薄膜、精密标签等易损工件时,机械接触式检测易造成损伤。日环传感槽型传感器的非接触检测模式,可平稳完成贴装前 PCB 板到位确认等任务,避免机械碰撞引发的生产故障,保障高价值工件无损通过检测环节。

多元应用场景,赋能产业升级

日环传感槽型传感器凭借其稳定可靠的性能,在工业领域实现多场景深度赋能:

- 旋转体原点检测:为电机、齿轮等旋转部件提供精准的归零校准与角度同步功能,保障设备运行精度;

- 机床限位控制:实时监测机床运动部件的行程位置,精准判断是否到达预设物理极限,规避设备碰撞风险;

- 通用机械检测:广泛应用于各类自动化设备中,实现运动部件的位置判断、有无识别及动作状态监测,为设备联动控制提供可靠信号支持。

在工业自动化对效率与可靠性的双重追求下,日环传感槽型传感器以标准化设计、高性价比优势,成为工业检测领域的核心感知器件。相较于传统方案,它以更小的体积、更快的响应速度、更安全的检测方式,持续拓展工业检测的效能边界。在无数高速运转的生产线上,日环传感槽型传感器用每一次精准检测,为智能化生产保驾护航,推动工业自动化进程稳步向前。