今天由无锡日环传感科技有限公司为大家介绍日环的一款RH-TF50-TPN TOF激光传感器。

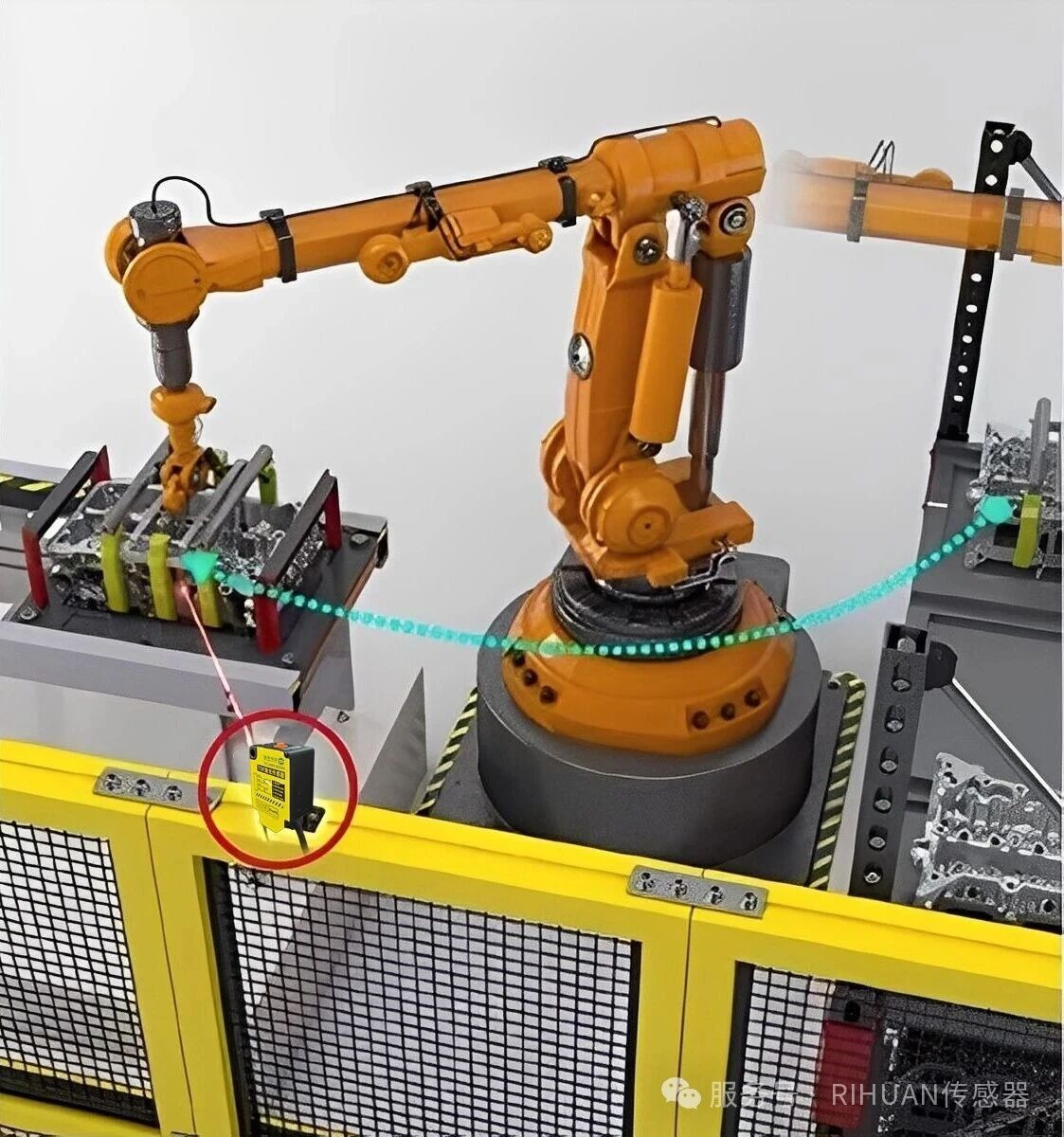

在现代化的工业场景中,基于对安全性的考量与对自动化与智能化的追求,远距离的测量方式正成为生产线、物流系统和大型设备中不可或缺的关键技术。

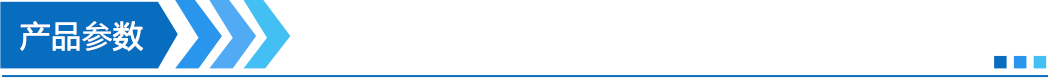

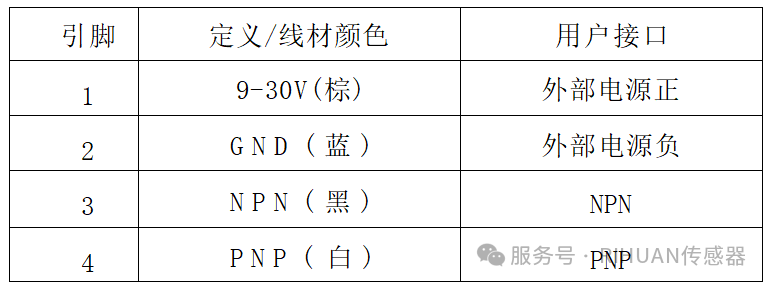

日环传感的RH-TF50-TPN系列TOF激光传感器,不限工件材质、颜色、状态,量程0.05-50M,重复精度1mm,同时带NPN、PNP(NO+NC)以“精准感知、卓越兼容”赋能现代工业自动化升级!

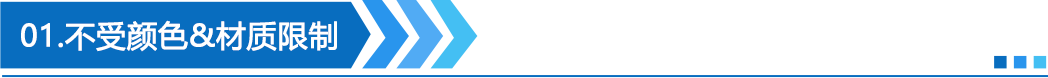

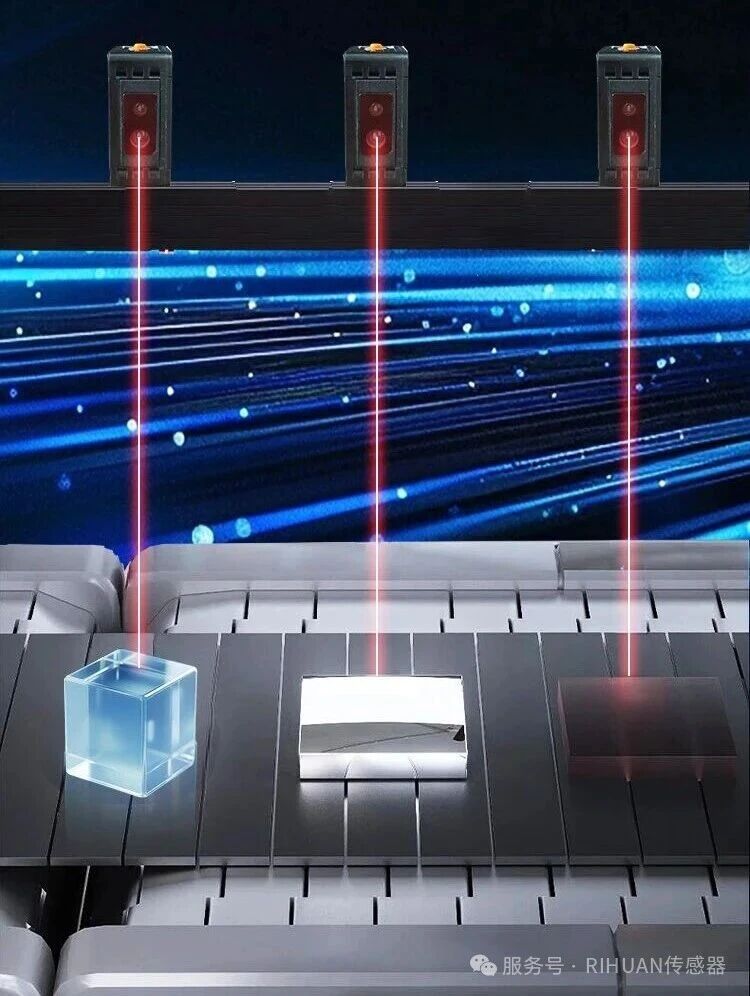

TOF测量算法

透明玻璃、反光金属、深色物体统统精准识别!

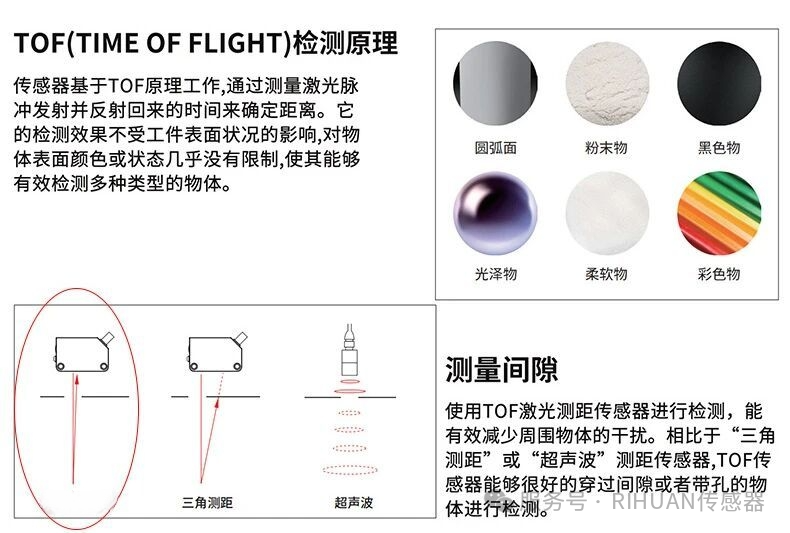

通过检测脉冲发射的发射的激光到达物体并返回的这段测量距离的原理,这种测量方式不易受到工件表面状态影响,可达到稳定检测的目的,适用远距离检测不同颜色、材质的产品。

量程为0.05-50M,可在不受干扰的位置进行安装,实现“超远距离设定和检测”,避免碰撞或位置重合,应用场景更为灵活。

重复精度仅为1mm,可大幅降低机械手搬运所造成的碰撞”或“误动作"等危险。

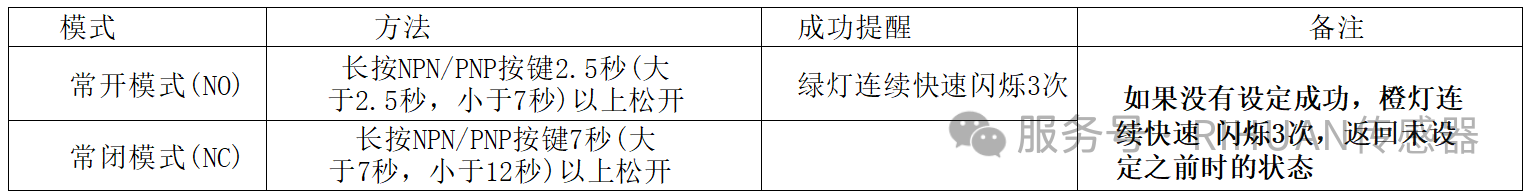

全自动设定方法:

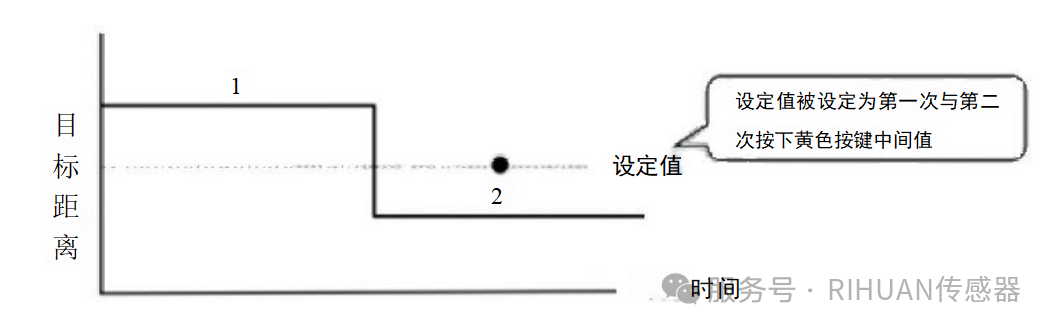

两点设定方法:

1设定方法:

1)在工件不存在时短按NPN/PNP 按键一次

2)在工件存在时短按NPN/PNP 按键一次

3)只需在工件存在和不存在时分别短按NPN/PNP按键一次 ,即可建立设定值,设定值为第一次与第二次按下NPN/PNP按键的目标距离中间值

4)步骤1)和步骤2)顺序可以互换

5)步骤1)和步骤2)间隔时间不能超过12秒,否则重新开始设定

2状态指示灯

设定成功的状态下,绿灯连续快速闪烁3次

如果没有设定成功,橙灯连续快速闪烁3次,返回未设定之前时的状态

3信号指示灯

NPN 开关量信号有输出时,橙灯常亮;无输出时,橙灯常灭

PNP 开关量信号有输出时,橙灯常亮;无输出时,橙灯常灭

4即时响应模式/延时响应模式设置方法

长按NPN/PNP 设定键12秒以上松开,绿色指示灯快速闪烁6次,表示即时响应模式设置成功;长按NPN/PNP 设定键12秒 以上松开,绿色指示灯慢速闪烁6次,表示延时响应模式设置成功(默认模式,此模式具有信号防抖动功能)。